Thermisch spuiten

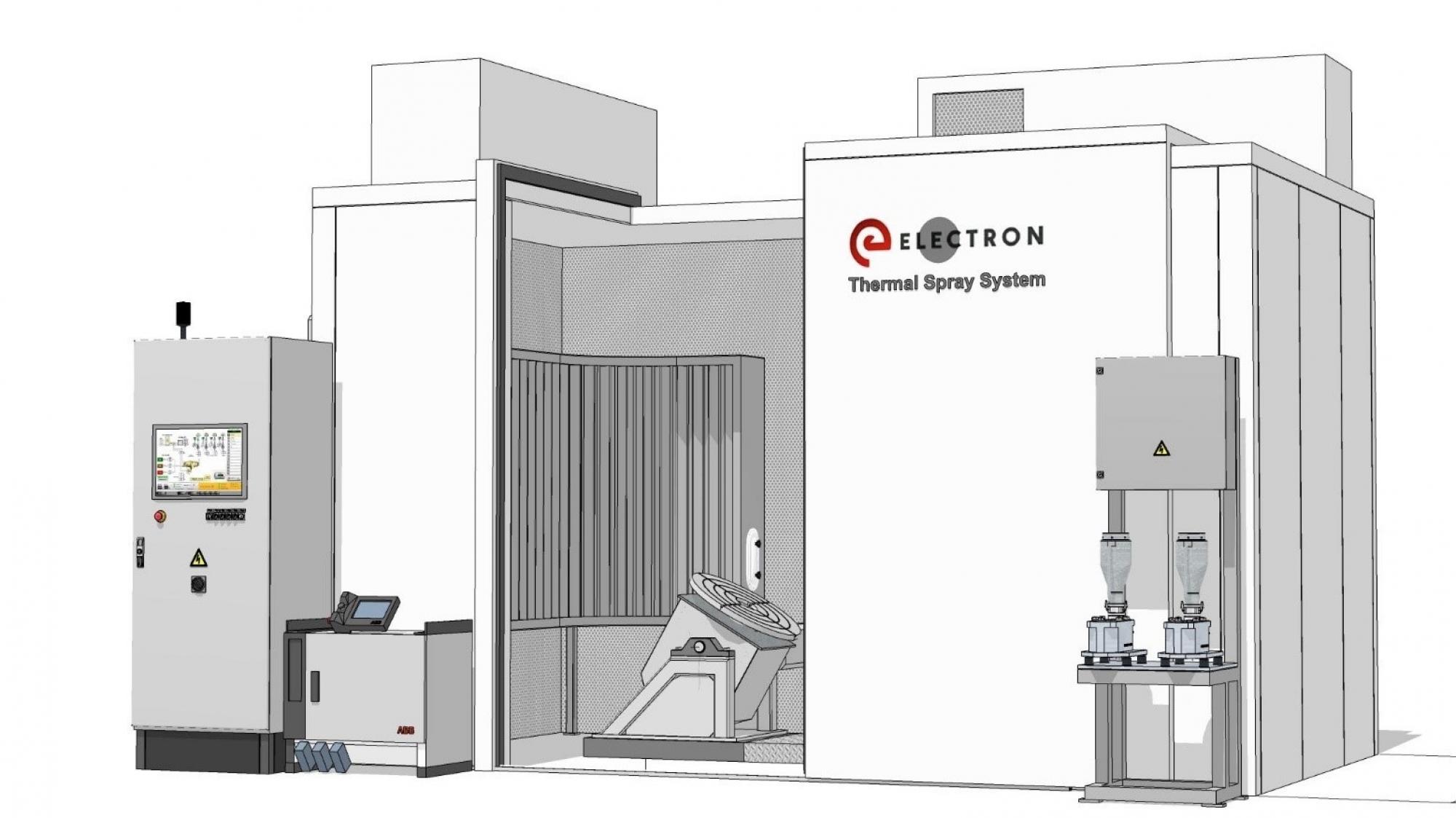

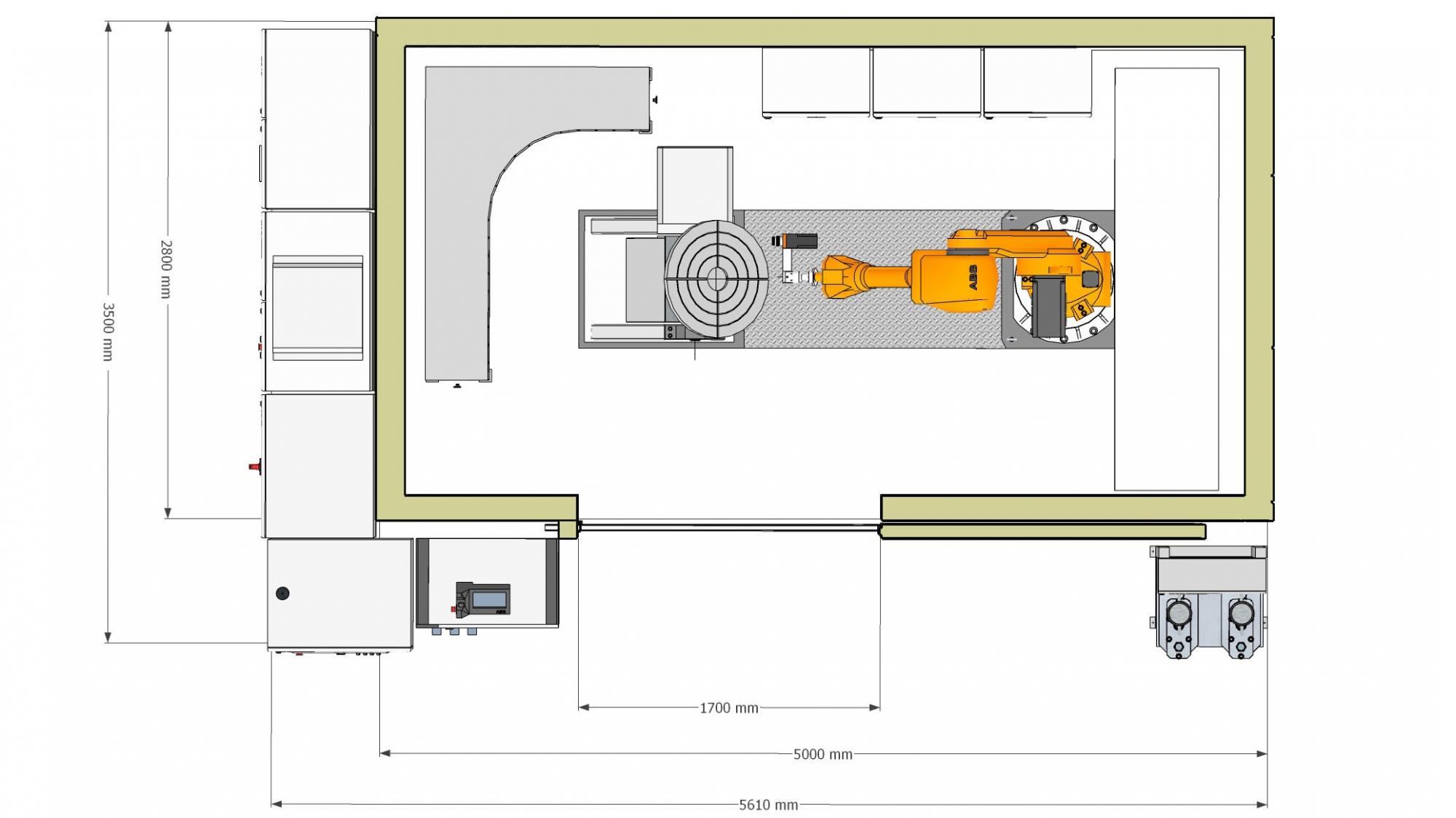

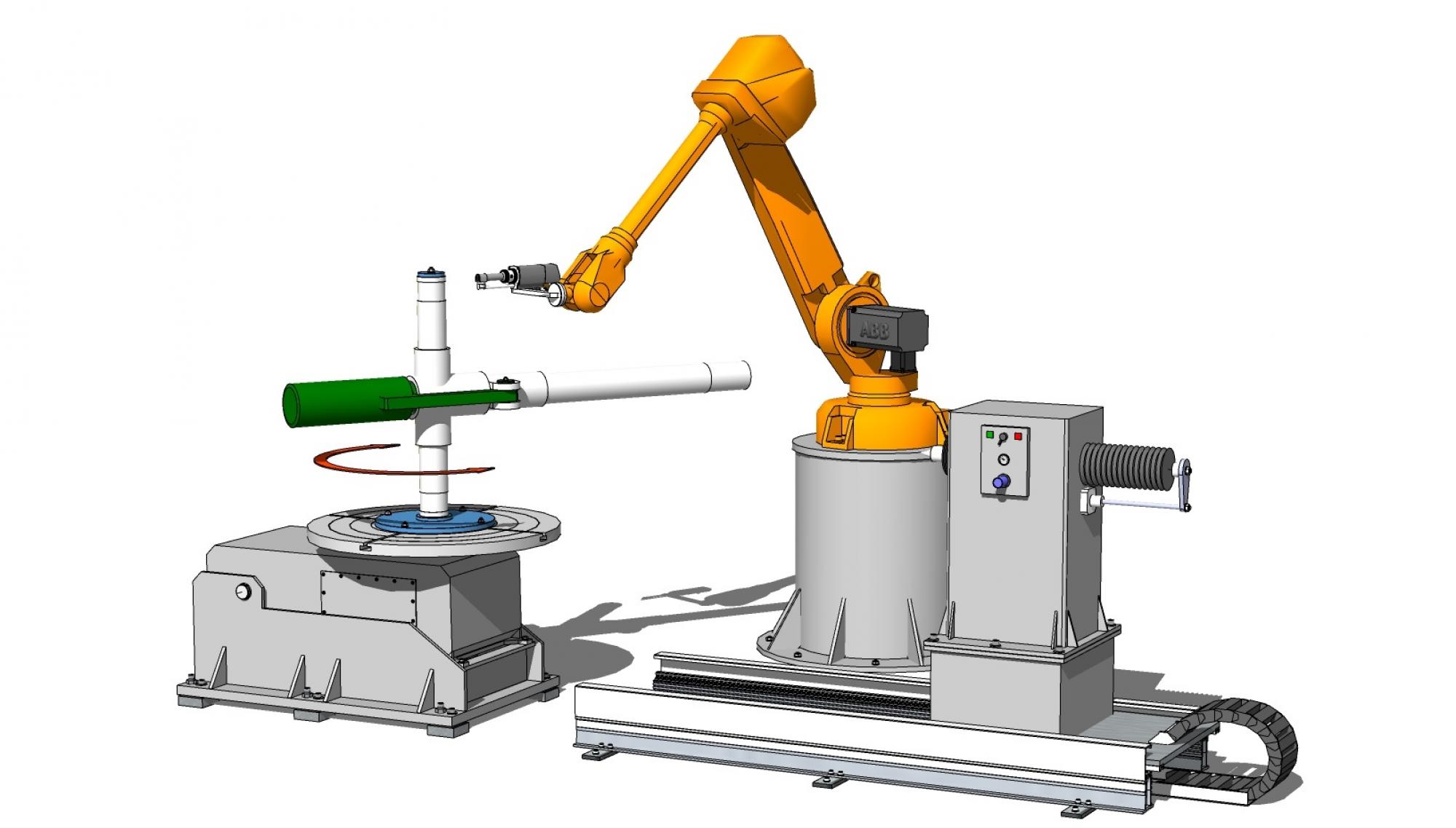

Veelzijdige en flexibele oplossingen voor thermische spuitprocessen.

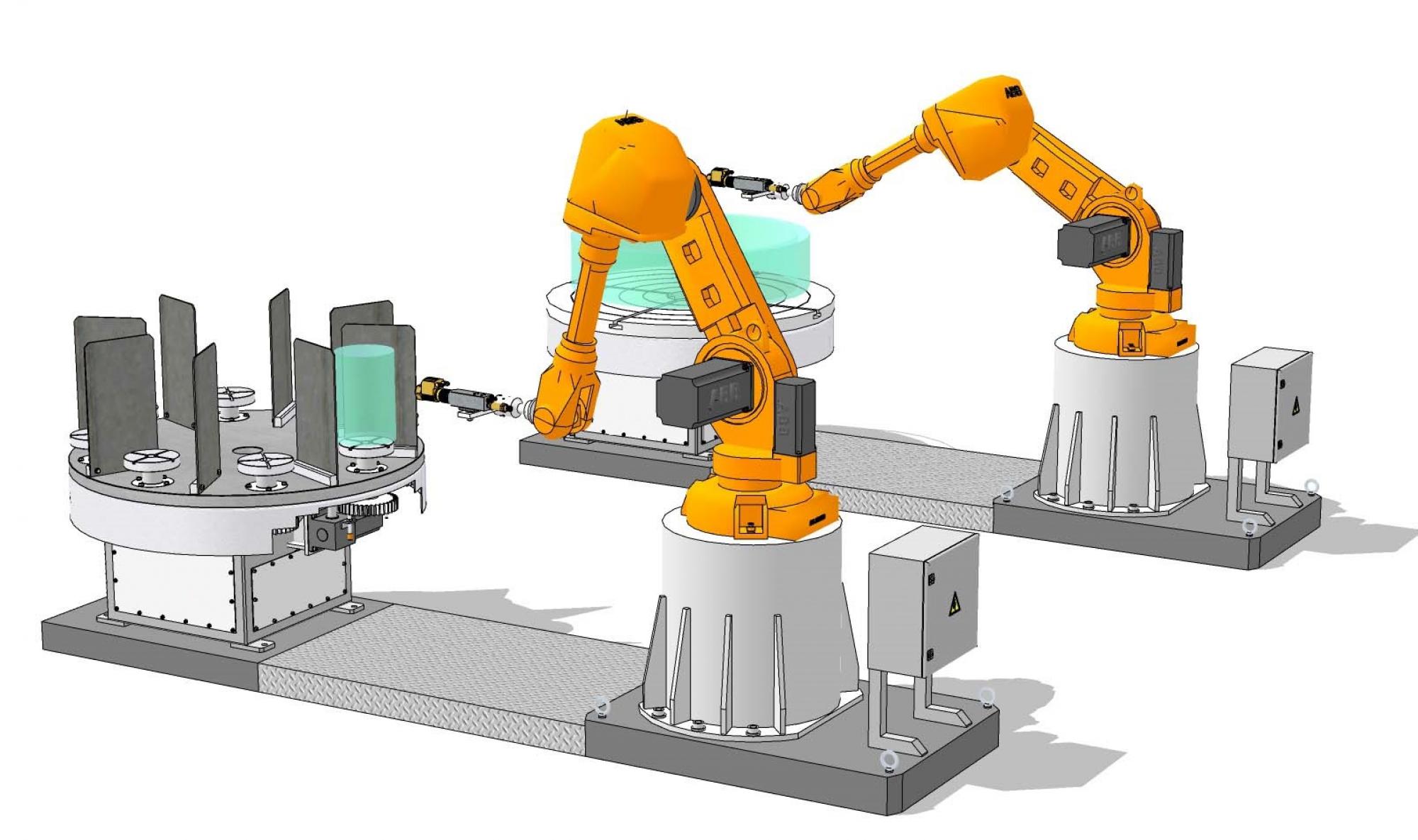

Thermal spray systems, zoals Atmosferische Plasma Spraysystemen (APS), behoren tot de meest veelzijdige en flexibele thermische sprayprocessen die beschikbaar zijn. Met hun weerstand tegen hitte, oxidatie, slijtage en corrosie, en hun controle over temperatuur, elektrische weerstand en geleidbaarheid, kan APS gebruikt worden voor diverse toepassingen in verschillende sectoren. Electron helpt u graag bij de keuze van een passend systeem.

Features

| Veelzijdig thermisch spuitproces voor de hoogste kwaliteit, betrouwbaarheid en duurzaamheid |

| Spuit een breed scala aan materialen, zoals de meeste metalen, keramieken en legeringen, op veel verschillende substraatmaterialen, zoals kunststoffen, glas, metalen, keramiek en composietmaterialen |

| Weerstand tegen hitte, oxidatie, slijtage en corrosie |

| Controle over temperatuur, elektrische weerstand en geleidbaarheid |

| Mogelijkheid om met verschillende grootten poederdeeltjes te werken |

Atmosferisch plasmaspuiten (APS)

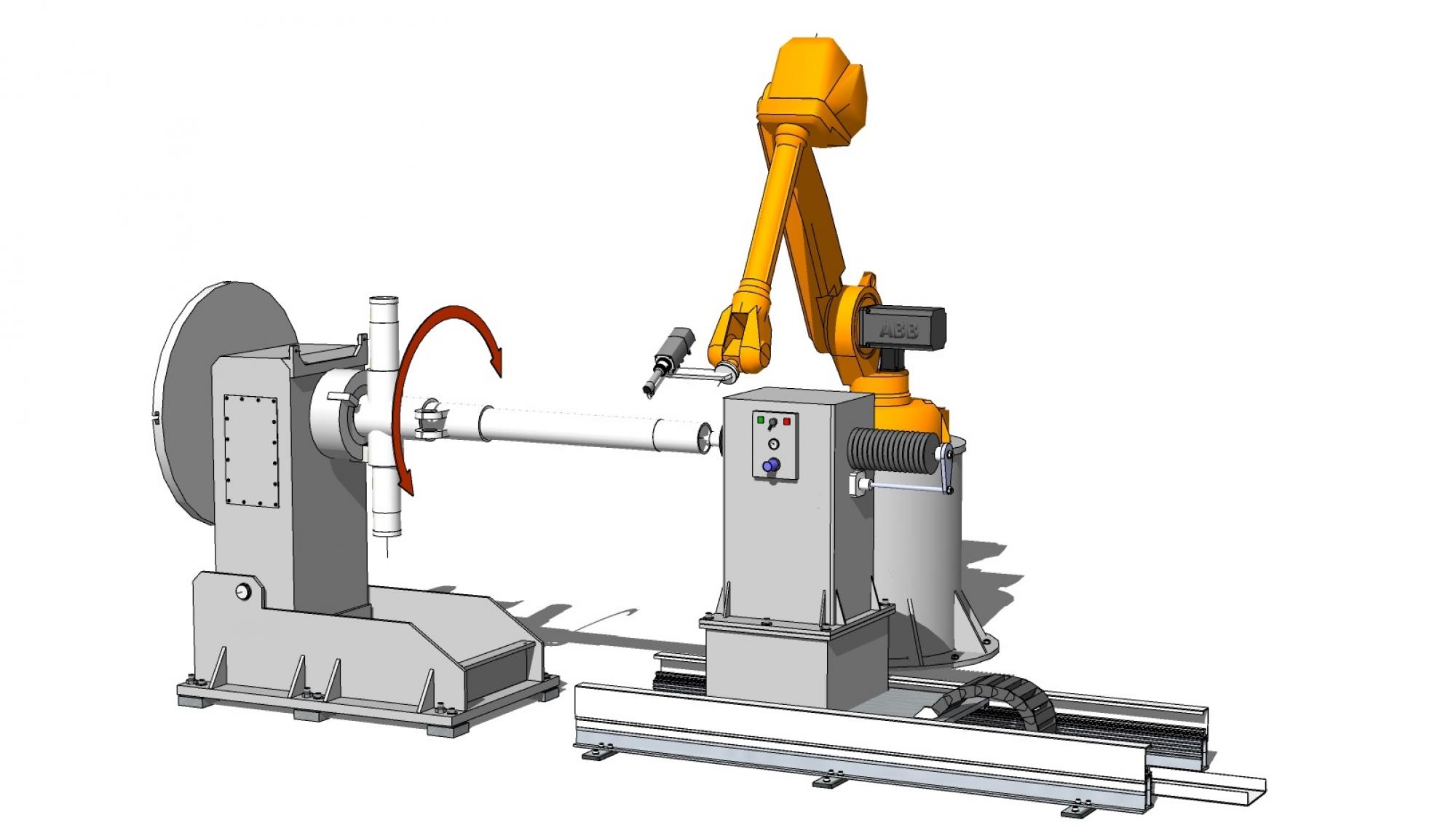

Atmospheric Plasma Spraying (APS) is een veelzijdig thermisch spuitproces voor de hoogste kwaliteit, betrouwbaarheid en duurzaamheid. Het proces levert genoeg energie op om elk materiaal te smelten en biedt zo een zeer hoge flexibiliteit. De eigenschappen van Plasmaspraycoatings kunnen worden aangepast met betrekking tot parameters zoals dikte, porositeit, ruwheid en hardheid.

| Coatings |

|---|

| Keramiek |

| Carbides & Cermets |

| Legeringen op basis van ijzer, nikkel en kobalt |

| Schuurmateriaal |

Toepassingen

| Slijtvastheid, glijden, schuren, erosie, enz. |

| Corrosieweerstand |

| Thermische barriers |

| Combinaties van bovengenoemde |

Hoe werken thermische spraysystemen?

Bij thermische spraysystemen wordt de latente warmte van geïoniseerd inert gas (plasma) gebruikt om de warmtebron te creëren. Een van de meest voorkomende gassen die worden gebruikt om plasma te maken, is argon, waarbij ook vaak waterstof en helium worden gebruikt. Dit noemen we het primaire gas.

Argon stroomt tussen de elektrode en het mondstuk. Tussen het mondstuk en de elektrode wordt een DC-hoogspanningsboog ontstoken, die de gasstroom ioniseert. Door de boogstroom te vergroten, wordt de boog dikker en neemt de mate van ionisatie toe. Dit heeft tot gevolg dat het vermogen toeneemt. Als gevolg van de uitzetting van gas, neemt ook de snelheid van de gasstroom toe.

Met een plasma dat alleen door argon wordt gemaakt, is een zeer grote boogstroom nodig (meestal 800 tot 1.000 ampère) om voldoende vermogen te creëren om de meeste materialen te smelten. Met dit niveau van boogstroom kan de snelheid om materialen met een hoog smeltpunt te smelten te hoog zijn. Om het vermogen te verhogen tot een niveau dat voldoende is om keramische materialen te smelten, is het daarom noodzakelijk om de thermische en elektrische eigenschappen van de gasstroom te veranderen. Dit kan door een secundair gas aan de plasmagasstroom toe te voegen. Hiervoor wordt meestal waterstof gebruikt, en in sommige gevallen helium. Zodra de juiste gasstroom voor het te spuiten materiaal tot stand is gebracht, wordt de grondstof (materiaal in verschillende poedervormen) in de gasstroom geïnjecteerd.

VPS- en HVOF-systemen

Naast Atmosferische Plasma Spraysystemen, bestaan nog twee andere varianten, namelijk Vacuüm Plasma Spraysystemen (VPS) en High Velocity Oxygen Fuel Spraysystemen (HVOF).

Vacuüm Plasma Spraysystemen (VPS)

Vacuüm Plasma Spraysystemen (VPS) zijn veelzijdige thermische spuitprocessen voor de hoogste kwaliteit, betrouwbaarheid en duurzaamheid, met uitsluiting van zuurstof in een atmosfeer van inert gas met lage druk. VPS-coatings bieden extreem zuivere depositiecoatings met een superieur niveau van diffusiebinding in het temperatuurbereik van 850 -950 ° C. De eigenschappen van deze coatings kunnen sterk worden gecontroleerd en worden aangepast met betrekking tot parameters zoals dikte, porositeit, ruwheid en hardheid. Het vacuüm wordt gerealiseerd door een gecombineerd pompsysteem voordat het proces begint waarbij de kamerdruk kan worden beperkt tot een niveau van minder dan 1 mbar abs. Dit zorgt ervoor dat eventuele resterende zuurstof of waterdamp die aan de kamer kleeft, volledig wordt verwijderd en de gasatmosfeer van hoge zuiverheid niet nadelig wordt beïnvloedt.

High Velocity Oxygen Fuel Spraying (HVOF)

High Velocity Oxygen Fuel (HVOF) is een coatingproces waarbij gebruikt wordt gemaakt van thermische verbranding welke inspeelt op de de behoefte aan kosteneffectieve coatings die hardere, slijtvastere en corrosiebestendigere oppervlakken opleveren. Wij bieden systemen aan die kunnen worden gebruikt met gasvormige en vloeibare brandstoffen. HVOF maakt gebruik van een beperkte verbranding en een verlengd mondstuk om het poedervormige coatingmateriaal te verwarmen en te versnellen. Typische HVOF-apparaten werken met hypersonische gassnelheden. De extreme snelheden zorgen voor kinetische energie die helpt bij het produceren van dichte en zeer goed hechtende coatings.

Werkwijze

Bij Electron zetten we graag een stap extra. We zijn vindingrijk, leergierig en hebben veel ervaring op het gebied van warmte-, proces- en metaaltechniek. Graag denken we met u mee en gaan we samen met u op zoek naar de oplossing voor uw technische puzzel. Een goede samenwerking met leveranciers in combinatie met de juiste voorraad zorgt er daarnaast voor dat we een korte levertijd kunnen bieden.

Meer informatie?

Wilt u meer weten over thermische spraysystemen of één van onze andere producten. Of heeft u een vraag? Neem dan contact met ons op.